Artykuł sponsorowany

Budowa kotłowni w przemyśle – kluczowe wymagania i możliwości techniczne

- Wymagania przestrzenne i konstrukcyjne pomieszczenia kotłowni

- Wentylacja i dopływ powietrza – bezpieczeństwo pracy kotłowni

- Ochrona przeciwpożarowa i wymagania bezpieczeństwa

- Źródła ciepła i konfiguracje technologiczne

- Automatyka, monitoring i sterowanie energią

- Instalacje towarzyszące: hydraulika, elektryka i zabezpieczenia

- Wentylacja spalin i detekcja – praktyczne wskazówki projektowe

- Proces inwestycyjny: od koncepcji po uruchomienie

- Efektywność energetyczna i modernizacje

- Najczęstsze błędy i jak ich uniknąć

- Dlaczego opłaca się współpraca z doświadczonym wykonawcą

Budowa kotłowni w przemyśle wymaga precyzyjnego projektu, zgodności z normami i doboru technologii zapewniających bezpieczeństwo, ciągłość pracy oraz wysoką sprawność energetyczną. Kluczowe elementy to: poprawna lokalizacja i kubatura pomieszczenia, odporność ogniowa przegród i drzwi, właściwa wentylacja, dobór źródła ciepła, automatyka oraz systemy monitoringu. Poniżej znajdziesz praktyczne wytyczne, które pozwolą zaplanować i zrealizować kotłownię zgodnie z wymaganiami oraz możliwościami technicznymi.

Przeczytaj również: Drzwi z systemem antywłamaniowym - czy warto zainwestować w takie rozwiązanie?

Wymagania przestrzenne i konstrukcyjne pomieszczenia kotłowni

Pomieszczenie kotłowni powinno być wydzielone, łatwo dostępne serwisowo i zlokalizowane tak, aby ograniczyć przenoszenie hałasu oraz drgań do stref pracy. Minimalna kubatura pomieszczenia 8 m³ i wysokość nie mniejsza niż 2,2 m to bazowe parametry dla małych źródeł ciepła; w przemyśle często wymaga się większej przestrzeni ze względu na gabaryty urządzeń, drogi ewakuacyjne i strefy serwisowe.

Przeczytaj również: Śrutowanie jako kluczowy czynnik w przedłużeniu żywotności elementów stalowych

Ściany, stropy i posadzki wykonuje się z materiałów niepalnych, zapewniających odporność ogniową przewidzianą w projekcie. Drzwi wejściowe do kotłowni muszą mieć wymaganą odporność ogniową oraz otwierać się na zewnątrz. W praktyce stosuje się również wydzielone kanały technologiczne i fundamenty pod ciężkie urządzenia, aby przenieść obciążenia i ułatwić montaż oraz demontaż.

Przeczytaj również: Jakie są najlepsze praktyki pielęgnacji drewna na zewnątrz?

Wentylacja i dopływ powietrza – bezpieczeństwo pracy kotłowni

W kotłowniach przemysłowych krytyczne znaczenie ma wentylacja mechaniczna zapewniająca właściwą wymianę powietrza, usuwanie zanieczyszczeń oraz odprowadzanie ciepła jawnego od urządzeń. W wielu przypadkach łączy się ją z wentylacją naturalną (kratki nawiewno–wywiewne), pod warunkiem zachowania wymaganych przekrojów i różnicy poziomów. Dla kotłowni gazowych konieczny jest stały dopływ powietrza do spalania oraz układ wykrywania i bezpiecznego odprowadzania ewentualnych nieszczelności gazu.

Projekt wentylacji uwzględnia: strumień powietrza do spalania, wymianę higieniczną, odprowadzenie ciepła z obudów, nadciśnienie/neutralność w strefach czystych, a także zabezpieczenia przed cofką spalin. Dobrą praktyką jest montaż czujników CO, metanu/propanu oraz presostatów kontrolujących drożność kanałów.

Ochrona przeciwpożarowa i wymagania bezpieczeństwa

Kotłownie gazowe i olejowe podlegają rygorystycznym normom bezpieczeństwa. Projekt przewiduje klasę odporności pożarowej przegród, odpowiednie odległości urządzeń od ścian, wyznaczenie stref pożarowych, a także stałe dojścia serwisowe. Wymagane są oznakowane drogi ewakuacyjne, wyłączniki awaryjne, gaśnice o dobranych środkach gaśniczych oraz instalacja detekcji gazów i CO. Instalacje rurociągowe prowadzi się w sposób ograniczający ryzyko rozszczelnienia, z kompensacją wydłużeń i armaturą odcinającą w miejscach łatwo dostępnych.

Dla palenisk i wymienników ciepła przewiduje się zabezpieczenia przed przegrzaniem, zawory bezpieczeństwa, odmulanie i odpowietrzanie, a dla kotłów parowych – układy kontroli poziomu wody i zawory upustowe. Automatyka blokuje pracę urządzeń w razie alarmu ppoż. lub utraty ciągu kominowego.

Źródła ciepła i konfiguracje technologiczne

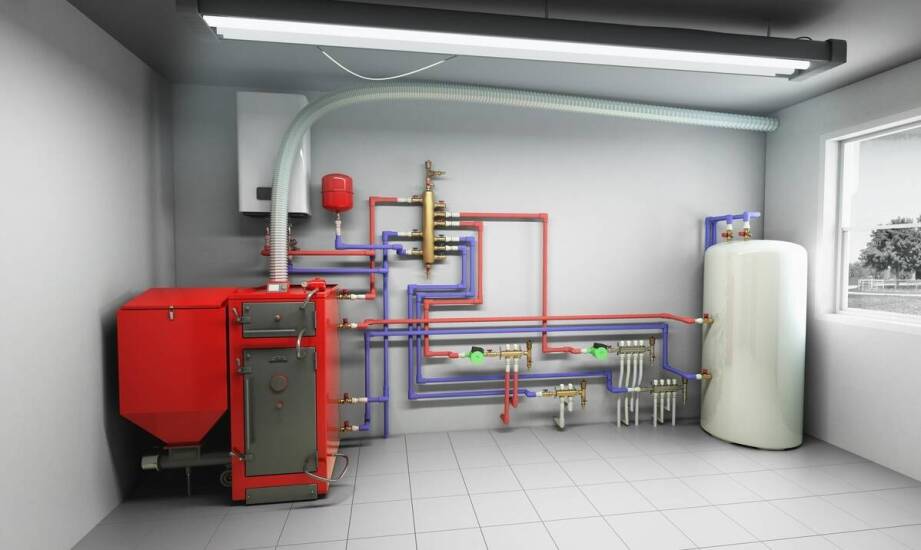

W przemyśle stosuje się kotły wodne niskotemperaturowe, średniotemperaturowe oraz kotły parowe, dobierane do procesów technologicznych i zapotrzebowania na ciepło. Kotły gazowe kondensacyjne zwiększają sprawność przy niskich temperaturach powrotu, a w aplikacjach o dużych wahaniach obciążenia sprawdzają się układy kaskadowe. W instalacjach olejowych i biomasowych kluczowa jest logistyka paliwa, gospodarka popiołem i system odpylania.

Kominy i przewody spalin projektuje się pod kątem materiału (stal kwasoodporna, tworzywa dla niskich temperatur spalin), odporności na kondensat, wymaganych prędkości i wysokości wylotu. Zasobniki buforowe i odgazowywacze (dla pary) stabilizują pracę źródeł, a separatory i wymienniki płytowe rozdzielają obiegi technologiczne.

Automatyka, monitoring i sterowanie energią

Współczesne kotłownie wyposażamy w systemy automatyzacji i monitoringu integrujące pracę kotłów, pomp, zaworów, węzłów mieszających i wentylacji. Sterowniki komunikują się z BMS/SCADA, umożliwiają zdalny nadzór, alarmowanie i archiwizację danych. Algorytmy modulują moc źródeł, przełączają kaskady i optymalizują punkty pracy w funkcji temperatury zewnętrznej i zapotrzebowania procesów.

Zarządzanie ciepłem obejmuje bilansowanie mediów, priorytetyzację obiegów (technologia vs. komfort), redukcję mocy w godzinach szczytu, a także analitykę predykcyjną wykrywającą anomalia zużycia. W praktyce pozwala to obniżyć koszty paliwa i utrzymać stabilność parametrów medium grzewczego.

Instalacje towarzyszące: hydraulika, elektryka i zabezpieczenia

Instalacje ciepłownicze projektuje się z uwzględnieniem strat ciśnienia, doboru pomp (z regulacją VFD), armatury regulacyjnej i zwrotnej, układów bezpieczeństwa oraz kompensacji wydłużeń rurociągów. Rurociągi wykonuje się w stali węglowej lub nierdzewnej, z izolacją termiczną dostosowaną do temperatury pracy i wymagań BHP.

Część elektryczna obejmuje zasilanie rezerwowe (UPS/aggregat), rozdzielnice, system uziemień i połączeń wyrównawczych, czujniki, okablowanie sygnałowe oraz magistrale komunikacyjne. Strefy zagrożone wybuchem wymagają aparatury w odpowiedniej klasie ATEX. Układ pomiarowy (ciepłomierze, przepływomierze, analizatory spalin) dostarcza danych do rozliczeń i optymalizacji.

Wentylacja spalin i detekcja – praktyczne wskazówki projektowe

Detektory gazu montuje się w strefach, gdzie może gromadzić się paliwo: przy posadzce dla propanu-butanu i w górnych partiach dla metanu. Czujniki CO lokalizuje się w obszarze potencjalnej emisji z palenisk. Ich sygnały powinny sterować wentylatorami wyciągowymi, zaworami odcinającymi oraz uruchamiać alarm optyczno-akustyczny. Przewody spalin prowadzi się z minimalnym spadkiem do kotła (dla kondensatu) albo z odskraplaniem i neutralizacją kondensatu zgodnie z wymaganiami producenta.

Proces inwestycyjny: od koncepcji po uruchomienie

Startujemy od audytu energetycznego i analizy profilu obciążenia. W koncepcji określamy medium, moc zainstalowaną, redundancję oraz warianty pracy. Projekt budowlany i wykonawczy definiuje układ funkcjonalny pomieszczeń, trasy rurociągów, instalację gazową/olejową, wentylację, automatykę i zabezpieczenia ppoż. Montaż obejmuje prefabrykację rurociągów, posadowienie urządzeń, instalacje elektryczne i uruchomienie z próbami szczelności, testami funkcjonalnymi i szkoleniem obsługi.

W przedsiębiorstwach produkcyjnych zaleca się etapowanie uruchomień i pracę testową w warunkach zbliżonych do rzeczywistych obciążeń. Dokumentacja powykonawcza i instrukcje eksploatacji ułatwiają późniejsze przeglądy i modernizacje.

Efektywność energetyczna i modernizacje

Najczęstsze działania poprawiające sprawność to: kondensacja po stronie spalin, odzysk ciepła z wentylacji, izolacje rurociągów, pompy o zmiennej prędkości, optymalizacja krzywych grzewczych oraz automatyka pogodowa. Coraz częściej integruje się kotłownie z OZE (kolektory, fotowoltaika zasilająca automatykę i pompy) i magazynami ciepła, co poprawia elastyczność pracy i obniża koszty szczytowe.

Modernizacje warto oprzeć o monitoring danych eksploatacyjnych: analiza trendów przepływu, temperatur i sprawności spalania wskazuje miejsca największych strat, a w konsekwencji – najszybszy zwrot z inwestycji.

Najczęstsze błędy i jak ich uniknąć

- Niedoszacowanie nawiewu i wyciągu – skutkuje spadkiem sprawności i ryzykiem alarmów; weryfikuj obliczenia dla wszystkich stanów pracy.

- Brak miejsca serwisowego – przewiduj korytarze technologiczne, demontaż wymienników i dostęp do armatury.

- Niewłaściwy dobór komina – dostosuj materiał i przekrój do temperatur spalin i kondensatu.

- Pomijanie redundancji – w produkcji krytycznej stosuj kaskady, źródła rezerwowe i automatyczne przełączenia.

- Niekompletna automatyka – zadbaj o pełną integrację BMS/SCADA z alarmami i rejestracją danych.

Dlaczego opłaca się współpraca z doświadczonym wykonawcą

Doświadczony wykonawca łączy projekt, prefabrykację rurociągów, montaż urządzeń, instalacje elektryczne i automatykę w jeden spójny proces, ograniczając ryzyko przestojów. Dzięki temu szybciej osiągasz parametry projektowe i niższe koszty eksploatacji. Realizacje „pod klucz” obejmują także szkolenie personelu i wsparcie serwisowe, co przekłada się na stabilność pracy źródła ciepła.

Jeśli planujesz realizację lub modernizację źródła ciepła, sprawdź usługę: Budowa kotłowni w Poznaniu. Szerszy zakres kompetencji w obszarze instalacji i projektów przemysłowych znajdziesz tutaj: Budownictwo przemysłowe w Poznaniu .

Praktyczny przykład konfiguracji kotłowni przemysłowej

Rozmowa inżyniera z kierownikiem utrzymania ruchu zwykle wygląda prosto:

– Jakie masz szczytowe zapotrzebowanie? – 6 MW ciepła i 2 t/h pary w kampanii. – Okej, to idziemy w kaskadę 3 × 2 MW i kocioł parowy z odgazowywaczem, bufor 20 m³ i wymiennik płytowy na obieg procesu. – A wentylacja? – Wymiana 6-krotna, detekcja metanu i CO, sprzęgnięcie z BMS, automatyka modulacyjna i priorytet procesu nad CO. – Terminy? – Prefabrykacja rurociągów off-site, montaż w 4 tygodnie, rozruch etapowy.

Taki układ zapewnia rezerwę mocy, elastyczność oraz bezpieczeństwo zgodne z normami, a jednocześnie pozwala kontrolować koszty dzięki automatyce i monitoringu.

Checklist dla inwestora – co przygotować przed startem

- Profil obciążenia ciepła i/lub pary (szczyt, średnia, sezonowość).

- Dostępność i ceny paliw (gaz, olej, biomasa) oraz wymagania formalne przyłącza.

- Wymagania procesów technologicznych (temperatury, stabilność, jakość medium).

- Warunki lokalowe (kubatura, nośność posadzki, drogi dojazdowe, wentylacja).

- Polityka bezpieczeństwa i integracja z istniejącymi systemami BMS/SCADA.